走进第一个出产车间,就能看到皮带运送线上的质料经主动化的设备后装入一个个空塑料瓶内。完结装瓶的食用菌培育瓶,经流水线运送出来后,机械臂将其规整堆放。

李世文说,食用菌培育瓶里边装的是配好的培育基,首要的组成原材料有玉米芯、米糠、麸皮等十余种农作物下脚料。从装瓶到采收,金针菇需求历时50天左右的成长周期,包含瓶装、灭菌、接种、养菌、搔菌、生育等多环节。

差异于传统的金针菇培育,工厂化形式改变了以往金针菇“靠天吃饭”的问题,完成全天候培育、全年不间断出产,而且产质量量彻底可控。这背面,是工厂化带来的智能化、主动化出产设备在精心“呵护”。

翻开一间育菇车间,一阵冷意袭来。金针菇生育期的温度较低,最低只要5℃。传统培育下,金针菇夏天怕热,冬季怕冷,适合的出产环境很难人为调控。工厂化培育后,经过制冷、新风、光照、加湿等数字化环境操控办理体系,金针菇一直处于恒温恒湿的最适合环境中。

“湿度调控上,育菇车间选用超声波加湿,雾化颗粒更小。”李世文介绍。假如雾化颗粒大,长期留在金针菇菇体外表,会极度影响质量。”抬眼望去,一层一层的培育床架上,培育瓶鳞次栉比地摆放着,里边的金针菇长势喜人。

从育菇车间出来,发布君来到了包装车间,这儿也有智能化的场景:老练的金针菇经流水线台机器人伸出长长的手臂,将培育瓶里的金针菇主动采摘后切根,再经皮带线送到工人手中进行分拣和装袋包装。

“每个机械臂至少能为咱们省下3至5人。”李世文告知发布君,“这个月开端,根本每天出菇15吨销往浙江本省,后期满产后将辐射上海、福建等华东商场。”

其实,在金针菇各出产车间内,智能化场景随处可见。比方,在瓶装车间,选用定制化设备,完成质料精准投进装瓶,确保了每瓶出菇分量保持均匀的水平。又如在灭菌后、冷却接种环节,这儿打造了万级的洁净车间。

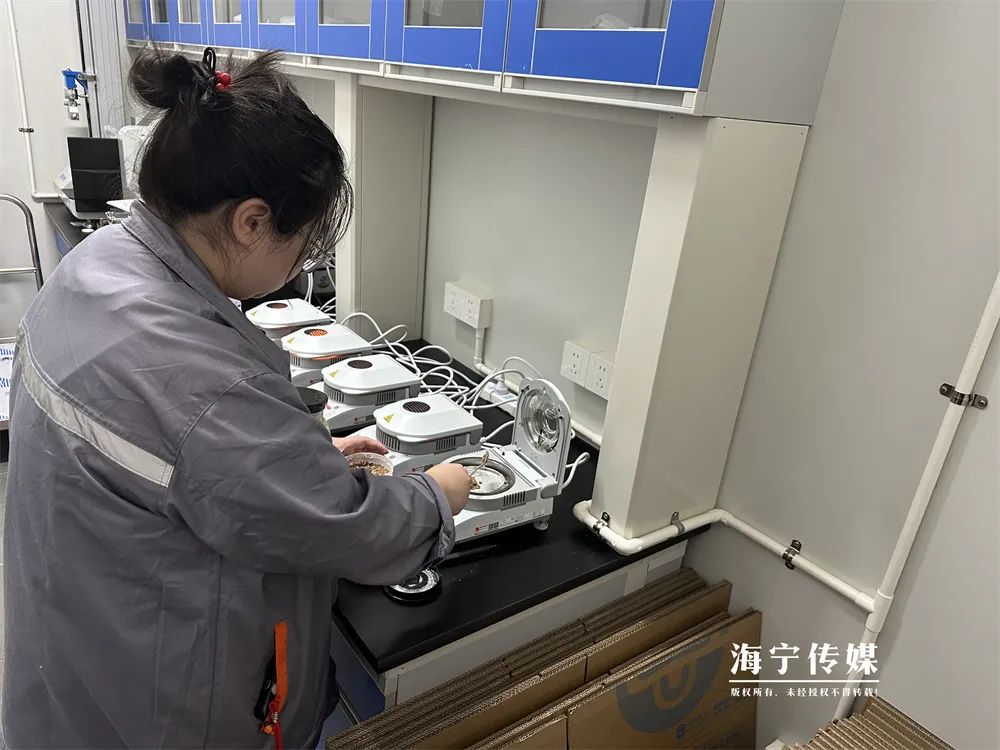

金针菇“智能造”的背面,有着一支专业的技能团队在支撑。当天,发布君来到品控室,质量检验员戈瑶正翻开一个培育瓶,取出一勺质料放进检测仪,仔细检测各项数据。像她这样的技能人员,有20人左右,从质料进场检测、整个成长进程数据监测、采收包装和产品检验等多方面为金针菇质量保驾护航。

工业化思想出产农业,完成了金针菇“智能造”。据悉,本年项目投产以来,已吸纳130多名当地乡民工作。现在,这个数字化工程正朝着日产金针菇70吨的满产方针行进。